ABB 喷涂机器人的静电喷涂技术凭借高精度、高涂料利用率和高稳定性的优势,适配多个对涂装质量、效率和环保有高要求的行业,涵盖汽车制造、航空航天等多个核心领域,具体应用如下:

汽车制造行业:这是该技术最核心的应用领域。不管是汽车整车的车身喷涂,能通过混线喷涂技术适配多车型,解决人工喷涂易出现的色差问题;还是保险杠、车门、引擎盖等零部件的多色涂装、防腐涂层喷涂都能高效完成。例如部分汽车工厂用其喷涂车身,不仅让喷涂效率提升 40%-60%,还能将涂料浪费减少 30%,涂层合格率达 98%。

3C 电子行业:该行业产品普遍具有尺寸小、曲面复杂、对涂层精度要求高的特点,而 ABB 喷涂机器人的静电喷涂技术可满足微米级涂层控制需求。像手机、平板电脑的外壳喷涂,能保证 0.1mm 级的涂层厚度一致性;智能穿戴设备这类小尺寸产品,也能通过机器人灵活的腕部动作完成复杂曲面的均匀喷涂,同时提升产品良品率。

航空航天行业:此行业对喷涂的安全性和耐久性要求严苛,涂层质量直接影响部件性能与设备寿命。ABB 喷涂机器人可用于飞机机翼、机身的涂装,能减少 25% 的喷涂时间并提升 10% 的涂层质量;针对航空发动机叶片,还能完成微米级防护层喷涂,以此提升叶片的耐高温、耐腐蚀性能,保障发动机的高性能运行。

家电与五金行业:空调、冰箱、洗衣机等大家电的外壳,以及水龙头、卫浴洁具等五金件,都可通过该技术喷涂。机器人能快速切换不同产品的喷涂程序,适配金属、塑料等多种材质,既保证涂层均匀美观,又能满足家电和五金行业批量生产的需求,大幅提升生产效率。

家具与建筑行业:在家具领域,可对木质、金属材质的定制家具进行喷涂,实现木纹、金属质感等个性化涂装效果,解决传统手工喷涂纹理不均的问题;在建筑领域,适用于钢结构、铝型材等建筑构件的防腐防锈喷涂,也能配合专用设备完成部分建筑外墙的喷涂作业,减少高空作业风险的同时保证施工效率。

仪器仪表与搪瓷行业:仪器仪表的外壳通常尺寸小且精度要求高,静电喷涂技术可保障其涂层均匀,避免涂层问题影响仪器外观与使用;而搪瓷制品的表面涂装,通过该技术能提升搪瓷层与基体的结合度,增强产品的耐用性,适配行业的规模化生产需求。

ABB 喷涂机器人的静电喷涂技术核心优势集中在效率、质量、环保与适配性四大维度,能同时满足规模化生产与高精度涂装需求,具体如下:

1. 涂料利用率高,降低生产成本

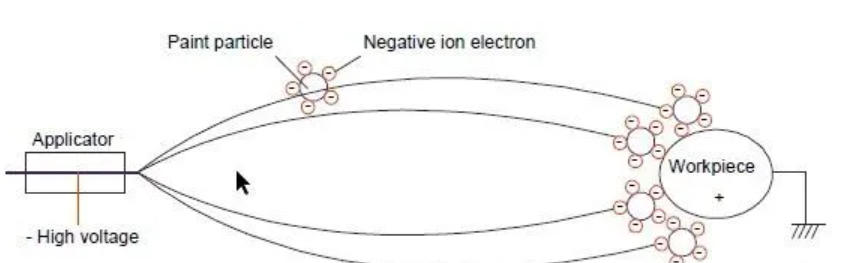

静电吸附原理减少漆雾飘散,涂料利用率可达 92% 以上,远高于传统喷涂的 60% 左右。

搭配自动换色系统与双组份配比技术,换色损耗可控制在 0.5% 以下,多色涂装场景中浪费进一步减少。

集中供漆系统配合精准流量控制(精度 ±1%),避免人工操作导致的涂料浪费,长期使用能大幅降低耗材成本。

2. 喷涂精度高,涂层质量稳定

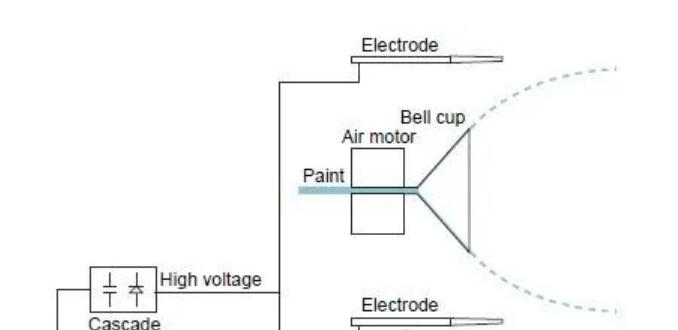

机器人重复定位精度达 ±0.15mm,搭配高压控制器(如 HVC-02)的稳定高压输出,涂层厚度误差可控制在微米级(±0.01μm)。

实时监测旋杯转速(精度 ±50rpm)、雾化压力(精度 ±0.02MPa)等关键参数,动态调整喷涂参数,避免色差、流挂、针孔等缺陷。

适配复杂曲面与小尺寸产品,机器人灵活腕部动作可覆盖工件死角,确保全表面涂层均匀一致,良品率提升至 98% 以上。

3. 环保性能突出,符合行业标准

漆雾扩散量减少 45% 以上,VOC(挥发性有机化合物)排放显著降低,满足汽车、电子等行业的严格环保要求。

支持水性、粉末等环保型涂料,搭配离子风装置减少漆雾污染,同时降低对操作人员的健康影响。

封闭喷涂环境与废气回收系统适配,进一步减少污染物排放,降低环保合规成本。

4. 生产效率高,适配规模化场景

机器人连续作业无疲劳,喷涂节拍比人工提升 40%-60%,如汽车车身喷涂节拍可缩短至 12 分钟 / 台,3C 产品日产量提升至人工的 3-4 倍。

支持多机协同、离线编程与在线轨迹修正,换产时仅需调用预设程序,大幅减少停机调整时间。

与 PLC、上位机无缝通讯,可融入自动化生产线,实现喷涂、检测、输送的全流程协同,提升整体生产效率。

5. 适配性广,灵活应对多元需求

兼容金属、塑料、木质等多种基材,可完成防腐、装饰、防护等不同功能的涂层喷涂。

覆盖从小尺寸 3C 产品、五金配件到大型汽车车身、航空部件的全尺寸范围,适配不同行业的产品特性。

模块化设计支持功能扩展,可根据需求添加自动换色、厚度检测、补偿喷涂等功能,满足个性化生产需求。