在汽车底盘焊接过程中,SingArea(奇异区域)设置的准确性直接影响焊接轨迹的稳定性、焊缝质量及机器人运行安全性。需结合离线仿真、在线检测、参数校准和持续验证等多环节,确保SingArea精准覆盖奇异点风险区域,同时不过度限制机器人工作空间。以下是具体方法:

汽车底盘焊接常用的 ABB 机器人(如 IRB 6700、IRB 7600)主要面临肩部奇异点(大臂与小臂轴线接近共线)和腕部奇异点(腕关节三轴共线)。需先通过以下方式定位具体奇异点位置:

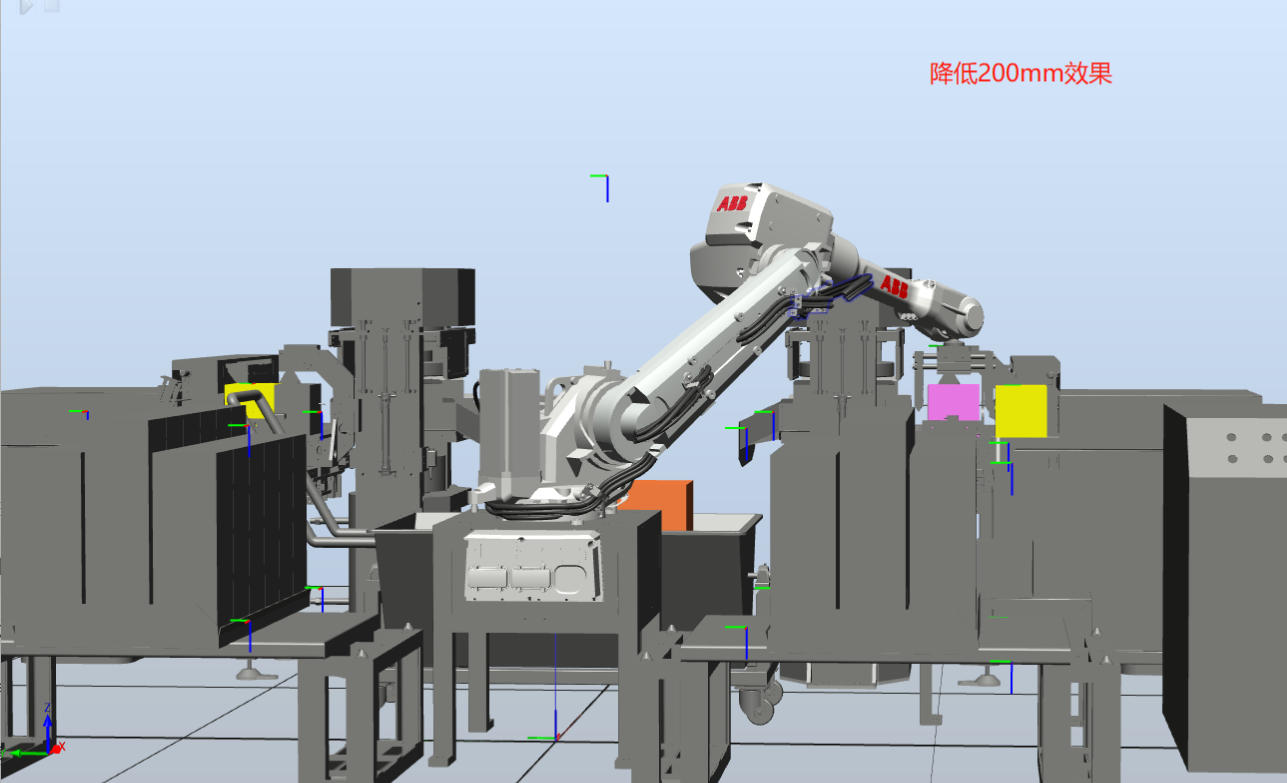

RobotStudio 仿真:导入机器人模型和底盘 3D 工件,模拟焊接轨迹(如从底盘左侧纵梁到右侧横梁的连续运动),通过 “奇异点分析” 工具(Path Simulation 中的 Singularity Check)标记轨迹中关节角度突变的位置(如 2 轴角度接近 90°、4/5/6 轴角度接近 0° 或 180°)。

关节角度计算:根据机器人运动学模型,计算焊接轨迹中各点的关节角度(J1-J6),当满足奇异点条件(如肩部奇异点:J2 + J3 ≈ 0°或180°)时,标记为潜在奇异点。

根据奇异点对焊接的影响程度,设置合理的SingArea边界(避免过大或过小):

角度范围:肩部奇异点通常设置J2±5°、J3±5°;腕部奇异点设置J4±3°、J5±3°、J6±3°(具体值需结合机器人负载和焊接速度,负载越大,范围可适当扩大)。

空间范围:在工件坐标系中,将奇异点周围 50-100mm 的空间区域标记为SingArea(如底盘焊接中,若奇异点位于纵梁与横梁交接处,可将该位置 ±100mm 的轨迹段设为警戒区)。

策略匹配:设置SingArea的处理策略(如 “减速 + 绕行”),并绑定焊接工艺参数(如进入区域后焊接速度从 800mm/s 降至 500mm/s,避免速度波动影响焊缝)。

在离线建模后,通过示教器对SingArea进行实地验证,确保覆盖实际奇异点风险:

单步示教:手动操作机器人沿焊接轨迹运动,在离线标记的奇异点附近,观察示教器上的 “奇异点距离” 参数(Singularity Distance,范围 0-1,越接近 1 表示越靠近奇异点),当该值超过 0.8 时(阈值可设为 0.7-0.8),将此位置纳入SingArea。

焊缝质量反馈:在试焊过程中,若某段轨迹出现焊缝不均匀(如堆焊、漏焊),检查该位置是否处于SingArea内。若未被覆盖,需扩大SingArea范围;若已覆盖但仍有问题,需调整规避策略(如增加偏移量)。

通过机器人控制器的实时监测功能,动态校准SingArea参数:

CheckSingularity函数:在焊接程序中插入该函数,实时返回当前位置与奇异点的距离(如Dist := CheckSingularity(CurrentPos, SingID)),若Dist < 0.7(预设阈值),则触发规避动作(如偏移路径)。通过多次试焊,记录触发异常的位置,反推SingArea的最优阈值。

负载与姿态补偿:汽车底盘焊接时,焊枪(含电缆)的负载会影响机器人动态特性,可能导致奇异点位置偏移。需在不同负载下(如满焊丝、空焊丝)重新测试奇异点位置,调整SingArea范围以适应负载变化。

模拟汽车底盘焊接的极端场景,验证SingArea的准确性:

与焊接电流 / 电压的匹配:奇异点附近的速度波动会影响焊接能量输入(电流 × 电压 × 时间)。通过示波器监测焊缝区域的电流 / 电压稳定性,若SingArea内的能量波动超过 ±5%,需调整SingArea的减速策略(如更早开始减速)。

多机器人协同验证:若生产线存在多台机器人协同焊接(如左 / 右底盘分别由两台机器人焊接),需确保各机器人的SingArea不重叠或冲突(如通过设置优先级,避免同时进入相邻奇异区域导致干涉)。

将验证后的SingArea参数(边界角度、空间范围、规避策略、阈值)纳入工艺文件,包括:

确保汽车底盘焊接中SingArea设置的准确性,需通过 “离线建模定位奇异点→结合工艺在线校准参数→多场景验证边界→持续优化迭代” 的闭环流程,核心是让SingArea既精准覆盖风险区域,又不影响焊接效率和轨迹连续性,最终实现焊缝质量稳定、机器人运行可靠。